I. Orsaksanalys av sprickor i formsprutade plastdelar och produkter

- Bearbetningsaspekter vid formsprutning av plast

För högt bearbetningstryck, för hög hastighet, överfyllning, för lång injektions- och hålltid orsakar alla för hög inre spänning och leder till sprickbildning i plastdelar. Vid konstruktionen av formsprutningsformen för plast bör man beakta hur dessa parametrar samverkar.

Att justera formens öppningshastighet och tryck är avgörande för att förhindra att plastdelarna dras hårt under urformningen och därmed spricker. Detta är en viktig aspekt av den övergripande designen av formsprutning av plast.

Att höja formtemperaturen på lämpligt sätt vid tillverkning av formsprutor av plast gör det lättare att urgjuta plastdelarna, och att sänka materialtemperaturen på lämpligt sätt förhindrar nedbrytning.

Att förhindra sprickbildning orsakad av minskad mekanisk hållfasthet på grund av svetslinjer och plastnedbrytning är avgörande vid tillverkning av plastprodukter.

Att använda formsprutningsmedel på rätt sätt och regelbundet avlägsna ämnen som aerosolrester från formytan är nödvändiga steg vid formsprutning av plast.

Att avlasta kvarvarande spänningar i plastdelarna genom omedelbar glödgningsvärmebehandling efter gjutning kan minska sprickbildning.

- Formaspekter vid formtillverkning

Utkastningen i plastformsprutningen bör balanseras. Till exempel bör antalet och tvärsnittsarean av utkastarstiften vara tillräckligt, dragvinkeln bör vara tillräcklig, kavitetsytan bör vara tillräckligt slät för att undvika att den fastnar i den främre formen, och kärnytan bör säkerställa att djupa ribbpositioner har tillräckliga dragvinklar. Detta kan förhindra sprickbildning orsakad av koncentrationen av kvarvarande spänning under utkastningen på grund av yttre krafter.

Plastdelarnas struktur bör inte vara för tunn. Bågformade övergångar bör användas så mycket som möjligt i övergångsdelar för att undvika spänningskoncentration orsakad av vassa hörn. Bra design av formsprutning av plast tar hänsyn till dessa strukturella faktorer.

Att använda metallinsatser så lite som möjligt i bilformar eller andra formsprutningsformar av plast kan förhindra ökad inre spänning på grund av olika krympningshastigheter mellan insatsen och plastdelen, eller förvärmning av metallinsatserna.

För plastdelar med djup botten bör lämpliga luftinloppskanaler för urformning ställas in för att förhindra bildandet av vakuumnegativt tryck i plastsprutformen.

Huvudlöparen i plastformsprutningen bör vara tillräckligt stor så att grindmaterialet kan urformas innan det stelnar helt, vilket bidrar till urformningen.

Skarven mellan inloppshylsan och munstycket i plastsprutformen ska förhindra att kallhärdat material drar med sig, vilket kan få plastdelen att fastna i den fasta formen (gäller inte varmkanalsystem).

- Materialaspekter vid tillverkning av plastprodukter

För hög halt av återvunnet material resulterar i för låg hållfasthet hos plastdelar. Detta kan vara en betydande faktor vid produktion av plastprodukter.

För hög luftfuktighet gör att vissa plaster reagerar kemiskt med vattenånga, vilket minskar styrkan och resulterar i utstötningssprickbildning i plastdelar.

Att materialet i sig inte är lämpligt för bearbetningsmiljön eller har dålig kvalitet och är förorenat kan orsaka sprickbildning i plastprodukter.

- Maskinaspekter vid tillverkning av plastdelar

Plasticeringskapaciteten hos formsprutningsmaskinen som används vid tillverkning av plastdelar bör vara lämplig. Om den är för liten är plasticeringsförmågan otillräcklig och materialen kan inte blandas helt, vilket gör plastdelarna spröda. Om den är för stor kan materialet brytas ner.

II. Orsaksanalys av bubblor i formsprutade plastdelar

Att öka insprutningsenergin: tryck, hastighet, tid och materialmängd, och att öka mottrycket för att fylla formen helt är viktigt vid formsprutning av plast.

Att öka materialtemperaturen för att göra flödet jämnt, sänka materialtemperaturen för att minska krympning och på lämpligt sätt öka formtemperaturen, särskilt den lokala formtemperaturen där vakuumbubblan bildas, är viktiga steg för att hantera bubblor i plastdelar.

Att placera spjället vid den tjocka delen av plastdelen, förbättra flödesförhållandena för munstycket, rännan och spjället, och minska tryckförbrukningen är nödvändigt för god design av plastinsprutning för att undvika bubbelbildning.

Att säkerställa en jämn avgasrörelse vid formens delningsyta och förbättra avgasrörelsen vid viktiga positioner i plastformen kan förhindra bubblor i plastdelarna.

III. Orsaksanalys av skevhet och deformation i formsprutade plastdelar

- Formaspekter vid formtillverkning

Vid utformning av produktstrukturen för plastdelar bör plastdelens väggtjocklek vara så jämn som möjligt. Detta är en grundläggande princip vid design av formsprutning av plast.

Kylsystemet i plastformsprutningen bör utformas så att temperaturen i varje del av formhåligheten är enhetlig. Spaltningssystemet bör göra materialflödet symmetriskt för att undvika skevhet orsakad av olika flödesriktningar och krympningshastigheter. Att förtjockning av under- och huvudrännan på lämpligt sätt nära de svårgjutna positionerna för att eliminera densitetsskillnaden, tryckskillnaden och temperaturskillnaden i håligheten så mycket som möjligt är viktigt vid design av plastformsprutning.

Övergångsområdena och hörnen på plastdelens väggtjocklek bör vara tillräckligt släta och ha god avformningsbarhet, såsom att öka dragvinkeln, förbättra formytans polering och hålla utstötningssystemet balanserat.

Bra avgasrör i plastformen är nödvändigt för att förhindra skevhet.

Att öka väggtjockleken på plastdelen eller lägga till ribbor i anti-förskjutningsriktningen kan förbättra plastdelens anti-förskjutningsförmåga.

- Plastaspekter i produktion av plastprodukter

Kristallina plaster har högre risk för skevhet och deformation än icke-kristallina plaster. Dessutom kan kristallina plaster använda kristallisationsprocesser där kristallinitetsgraden minskar med ökande kylningshastighet och krympningshastigheten blir mindre för att korrigera skevhet och deformation. Denna egenskap hos plaster är viktig att beakta vid tillverkning av plastprodukter. - Bearbetningsaspekter vid formsprutning av plast

För högt injektionstryck, för lång hålltid, för låg smälttemperatur och för hög hastighet ökar den inre spänningen och orsakar skevhet och deformation i plastdelar.

För hög formtemperatur och för kort kylningstid kommer att orsaka att plastdelen överhettas under urgjutningen och resultera i utstötningsdeformation.

Under förutsättningen att bibehålla en minimal fyllningsmängd är en minskning av skruvens rotationshastighet och mottryck för att minska densiteten och begränsa genereringen av inre spänningar en bearbetningsteknik inom formsprutning av plast.

Om det behövs kan plastdelar som är benägna att böja sig och deformeras eftergjutas efter urformning eller glödgas efter urformning.

IV. Analys av färgstrimmor, färglinjer och färgfläckar i formsprutade plastprodukter

Att öka temperaturen i matningssektionen, särskilt temperaturen i matningssektionens bakre ände, så att den är nära eller något högre än temperaturen i smältsektionen, så att masterbatchen kan smälta så snart som möjligt när den kommer in i smältsektionen, främja jämn blandning med utspädningsmedlet och öka risken för blandning i flytande tillstånd är en lösning vid formsprutning av plast för färgrelaterade problem.

Under förutsättning att skruven har en viss rotationshastighet kan ökning av mottrycket, så att smälttemperaturen och skjuveffekten i cylindern förbättras, också bidra till att uppnå en mer enhetlig färg i plastprodukter.

V. Orsaksanalys av krympning och sjunkmärken i formsprutade plastdelar

- Maskinaspekter vid tillverkning av plastdelar

Om munstyckshålet är för stort kommer smältåterflöde att uppstå och orsaka krympning i plastdelarna. Om det är för litet blir motståndet stort och materialmängden otillräcklig, vilket också orsakar krympning.

Otillräcklig klämkraft som orsakar flammande yta leder också till krympning i plastdelar. Vid tillverkning av plastdelar är det nödvändigt att kontrollera om det finns problem med klämsystemet.

Otillräcklig mängd mjukgörande medel. Att välja en maskin med större mjukgörande kapacitet och kontrollera om skruv och cylinder är slitna är viktiga steg i tillverkningen av plastdelar.

- Formaspekter vid formtillverkning

Produktdesignen av plastdelar bör säkerställa en jämn väggtjocklek för att säkerställa jämn krympning. Detta är en viktig aspekt vid design av formsprutning av plast.

Kyl- och värmesystemen i plastformsprutningen bör säkerställa samma temperatur i alla delar.

Plastformsprutformens grindsystem bör vara fritt och motståndet bör inte vara för stort. Till exempel bör huvudlöparen, underlöparen och grinden ha lämpliga dimensioner, ytfinishen bör vara tillräcklig och övergångsområdet bör ha en bågformad övergång.

För tunnväggiga plastdelar är det effektiva åtgärder att öka temperaturen för att säkerställa ett jämnt materialflöde, och för tjockväggiga plastdelar är det effektiva åtgärder att sänka formtemperaturen.

Portarna bör vara symmetriskt placerade, helst vid de tjockväggiga delarna av plastdelen, och volymen på kallslugbrunnen bör ökas.

- Plastaspekter i produktion av plastprodukter

Kristallina plaster krymper kraftigare än icke-kristallina plaster. Under bearbetningen ökar man materialmängden på lämpligt sätt eller tillsätter ett kärnbildande medel till plasten för att påskynda kristalliseringen och minska krympning och sjunkmärken. Metoder inom plastproduktion är bland annat att öka materialmängden på lämpligt sätt eller tillsätta ett kärnbildande medel till plasten för att påskynda kristalliseringen och minska krympning och sjunkmärken. - Bearbetningsaspekter vid formsprutning av plast

Om cylindertemperaturen är för hög blir volymförändringen stor, särskilt temperaturen i den främre ugnen. För plaster med dålig flytförmåga är det nödvändigt att öka temperaturen på lämpligt sätt för att säkerställa ett jämnt flöde vid formsprutning av plast.

Om insprutningstrycket, hastigheten och mottrycket är för låga och insprutningstiden är för kort, är materialmängden eller densiteten otillräcklig och orsakar krympning. Om trycket, hastigheten och mottrycket är för stora och tiden är för lång, kommer det att uppstå flammbildning och orsaka krympning.

Om matningsmängden, det vill säga kudden, är för stor, kommer den att förbruka insprutningstrycket. Om den är för liten är materialmängden otillräcklig.

För plastdelar som inte kräver hög precision, efter att injiceringen och hållningen är klar, när det yttre lagret i princip är kondenserat och härdat och kärndelen fortfarande är mjuk och plastdelen kan matas ut, kan man göra krympning och sjunkmärken mindre uppenbara genom att urforma den så tidigt som möjligt och låta den svalna långsamt i luft eller varmt vatten utan att påverka användningen.

VI. Orsaksanalys av transparensdefekter i formsprutade plastprodukter

Att eliminera störningar från gas och andra föroreningar och helt torka plasten är det första steget i att lösa transparensfel i plastprodukter.

Att sänka materialtemperaturen, justera cylindertemperaturen sektionsvis och öka formtemperaturen på lämpligt sätt kan hjälpa.

Att öka insprutningstrycket och minska insprutningshastigheten kan också förbättra situationen.

Att öka eller minska mottrycket vid förmjukning och minska skruvens rotationshastighet är metoder för att hantera problem med transparens vid formsprutning av plast.

Att förbättra avgasförhållandena i löparen och hålrummet, rengöra eventuella blockeringar i munstycket, löparen och inloppet, förkorta gjutcykeln och glödga efter urformning kan alla bidra till att eliminera silverstrimmor i transparenta plastprodukter.

VII. Orsaksanalys av färgolikformighet i formsprutade plastprodukter

Dålig diffusion av färgmedlet, vilket ofta orsakar mönster nära grinden. Detta kräver bättre färgfördelning vid design av formsprutning av plast.

Dålig termisk stabilitet hos plasten eller färgmedlet. Att korrigera produktionsförhållandena, särskilt materialtemperatur, materialmängd och produktionscykel, är avgörande vid tillverkning av plastprodukter för att stabilisera färgen.

För kristallina plaster är det viktiga åtgärder att hålla kylningshastigheten för varje del av plastprodukten enhetlig, använda färgämnen för att maskera färgskillnaden för produkter med stora skillnader i väggtjocklek och fixera materialtemperaturen och formtemperaturen för produkter med relativt enhetlig väggtjocklek.

Plastproduktens form och portens form och position påverkar plastfyllningen, vilket orsakar färgskillnader i vissa delar av produkten. Det kan vara nödvändigt att modifiera produktdesignen eller portens position.

VIII. Orsaksanalys av färg- och glansfel i formsprutade plastprodukter

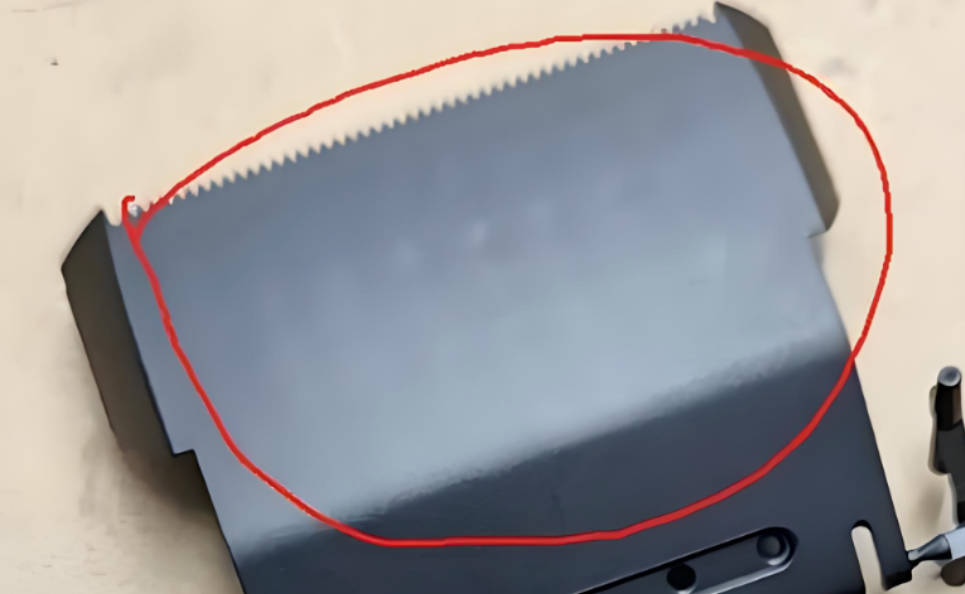

Dålig formytfinish, rost på kavitetens yta och dålig formutsugning kan leda till färg- och glansdefekter i plastprodukter.

Defekter i formsprutningsformens öppningssystem. Att öka kallproppsbrunnen, öka löparen och polera huvudlöparen, underlöparen och öppningen kan förbättra situationen.

Låg materialtemperatur och formtemperatur kan orsaka problem med färg och glans i plastprodukter.

Lågt bearbetningstryck, låg hastighet, otillräcklig injektionstid och otillräckligt mottryck resulterar i dålig kompakthet och en matt yta i plastprodukter.

Att helt mjukgöra plasten, förhindra materialnedbrytning, säkerställa stabil uppvärmning och tillräcklig kylning, särskilt för tjockväggiga plastprodukter, är viktigt vid formsprutning av plast.

Att förhindra att kallt material tränger in i plastprodukten, byta till ett självlåsande fjädermunstycke eller sänka munstyckstemperaturen vid behov kan lösa problem med färg och glans.

Överdriven användning av återvunnet material, dålig plast- eller färgämneskvalitet, blandat med vattenånga eller andra föroreningar kan orsaka färg- och glansfel.

Det är nödvändigt att säkerställa tillräcklig klämkraft för att undvika dessa defekter i plastprodukter.

IX. Orsaksanalys av silverstrimmor i formsprutade plastdelar

- Maskinaspekter vid tillverkning av plastdelar

Slitage på pipa och skruv, eller förekomsten av döda flödesområden vid gummigenomföringshuvudet och gummigenomföringsringen, vilka bryts ner efter lång tids uppvärmning. Detta kan vara ett problem vid tillverkning av plastdelar.

Värmesystemet är okontrollerat, vilket resulterar i för hög temperatur och sönderfall. Kontrollera värmeelement som termoelement och värmespolar är nödvändig. Felaktig skruvkonstruktion kan också introducera luft.

- Formaspekter vid formtillverkning

Dåligt avgasutsläpp i plastformen kan orsaka silverränder i plastdelar.

Hög friktionsmotstånd i löparen, grinden och hålrummet i plastsprutformen orsakar lokal överhettning och nedbrytning.

Obalanserad fördelning av portar och hålrum, och orimliga kylsystem i plastinsprutningsformen, kommer att orsaka ojämn uppvärmning, vilket resulterar i lokal överhettning eller blockering av luftpassagen.

Läckage från kylkanalen in i hålrummet kan leda till silverränder i plastdelar.

- Plastaspekter i produktion av plastprodukter

Hög luftfuktighet i plasten, för stor andel återvunnet material eller förekomsten av skadligt skrot (skrot bryts ner extremt lätt) i produktionen av plastprodukter kan orsaka silverränder.

Absorberar fukt från atmosfären eller från färgmedlet. Att torka färgmedlet och installera en torktumlare på maskinen kan hjälpa.

Överdriven eller ojämn blandning av smörjmedel, stabilisatorer etc. som tillsatts plasten, eller själva plasten som innehåller flyktiga lösningsmedel. Nedbrytning kan också ske när det är svårt att balansera uppvärmningsgraden hos blandade plaster.

Att plasten förorenas och blandas med annan plast kan leda till silverränder i plastdelar.

- Bearbetningsaspekter vid formsprutning av plast

För hög temperatur, tryck, hastighet, mottryck och smältmotorhastighet orsakar sönderfall. Eller när tryck och hastighet är för låga, är injektionstiden och hålltiden otillräckliga, och mottrycket är för lågt. På grund av att högt tryck inte uppnås, är densiteten otillräcklig och gasen kan inte lösas upp, vilket resulterar i silverränder. Lämplig inställning av temperatur, tryck, hastighet och tid, samt användning av injektionshastighet i flera steg, är viktigt vid formsprutning av plast.

Lågt mottryck och hög rotationshastighet gör att luft kan komma in i pipan och sedan in i formen

- med smältan, och långa cykeltider som gör att smältan värms upp för länge i tunnan och sönderfaller kan leda till silverstrimmor.

Otillräcklig materialmängd, för stor matningskudde, för låg materialtemperatur eller för låg formtemperatur påverkar alla materialflödet och formtrycket, vilket främjar bildandet av silverränder i plastdelar.

X. Orsaksanalys av svetslinjer i formsprutade plastdelar

- När smält plast konvergerar i flera trådar i hålrummet i en formsprutningsform av plast på grund av påträffande av insatser, hål, områden med inkonsekventa flödeshastigheter eller områden där fyllnadsmaterialets flöde avbryts, genereras linjära svetslinjer på grund av ofullständig smältning. Dessutom kommer svetslinjer också att genereras när gate jet-fyllning sker. Hållfastheten och andra egenskaper vid svetslinjerna är mycket dåliga. De främsta orsakerna analyseras enligt följande:

- Bearbetningsaspekter vid formsprutning av plast

Lågt insprutningstryck och hastighet, låg cylindertemperatur och formtemperatur gör att smältan som kommer in i formen svalnar för tidigt och bildar svetslinjer i plastdelar.

När insprutningstrycket och hastigheten är för höga uppstår jetting och svetslinjer bildas.

Att öka rotationshastigheten och mottrycket för att minska den plastiska viskositeten och öka densiteten kan bidra till att minska svetslinjerna.

Att torka plasten, använda mindre återvunnet material och undvika överdriven eller dålig kvalitet på avformningsmedel kan förhindra svetslinjer i plastdelar.

Att minska klämkraften för att underlätta avluftning kan också vara fördelaktigt vid hantering av svetslinjer.

- Formaspekter vid formtillverkning

För många grindar i samma hålrum i plastformen. Att minska antalet grindar, eller att arrangera dem symmetriskt, eller att placera dem så nära svetslinjerna som möjligt kan vara en lösning.

Dåligt avgasrör vid svetslinjen. Det är nödvändigt att installera ett avgassystem i plastformen.

För stor löpare, olämplig storlek på spjällsystemet. Vid montering av spjäll kan det hjälpa att undvika att smältan flödar runt insatshålen eller att använda så lite insatser som möjligt.

För stor variation i väggtjocklek eller för tunn väggtjocklek. Att göra plastdelens väggtjocklek enhetlig kan minska svetslinjerna.

Om det behövs kan det vara en effektiv åtgärd att placera en fusionsbrunn vid svetslinjen för att separera svetslinjen från plastdelen (flashblocket).

- Plastaspekter i produktion av plastprodukter

För plaster med dålig flytförmåga eller värmekänslighet kan tillsats av lämpliga smörjmedel och stabilisatorer vara till hjälp vid tillverkning av plastprodukter.

Om plasten innehåller mycket föroreningar kan det vara nödvändigt att ersätta den med högkvalitativ plast.

XI. Orsaksanalys av vibrationsmärken i formsprutade plastdelar

- På ytan av styva plastdelar, såsom de som är gjorda av PS nära grinden, bildas täta krusningar centrerade kring grinden, ibland kallade vibrationsmärken. Anledningen är att när smältans viskositet är för hög och formen fylls i en stillastående flödesform, kondenserar och krymper det främre materialet snabbt när det kommer i kontakt med kavitetens yta, och den efterföljande smältan expanderar det krympta kalla materialet och fortsätter att röra sig framåt. Den kontinuerliga växlingen i denna process bildar ytvibrationsmärken.

- Lösningar:

Att öka cylindertemperaturen, särskilt munstyckstemperaturen, och även att öka formtemperaturen kan minska vibrationsmärken.

Att öka insprutningstrycket och hastigheten för att snabbt fylla formhåligheten är en effektiv lösning.

Att förbättra storleken på löparen och grinden för att förhindra för stort motstånd kan hjälpa.

Det är också viktigt att säkerställa bra avgaser i plastformen och att ställa in en tillräckligt stor kallluftsbrunn.

XII. Orsaksanalys av svullnad och blåsbildning i formsprutade plastdelar

- Vissa plastdelar svullnar eller får blåsor på baksidan av metallinsatser eller i särskilt tjocka delar strax efter urgjutning. Detta beror på att plast som inte har kylts och härdats helt expanderar på grund av gasutsläpp under inre tryck.

- Lösningar:

Effektiv kylning: minskar formens temperatur, förlänger formens öppningstid och sänker materialets torknings- och bearbetningstemperatur.

Minska fyllningshastigheten, förkorta gjutningscykeln och minska flödesmotståndet.

Ökning av hålltryck och tid.

Förbättrar situationen där plastdelens vägg är för tjock eller har en stor variation i väggtjocklek.