Analys av hela processen för precisionsformutveckling: viktiga tekniska genombrott från design till massproduktion

【Introduktion】

Mot bakgrund av global uppgradering av tillverkningsindustrin främjar formutveckling, som den centrala länken i industriell produktion, den snabba omvandlingen av produkter från koncept till massproduktion. Denna artikel kommer att grundligt analysera de fem viktigaste stegen i formutveckling och avslöja hur industridesign, materialvetenskap och precisionstillverkning kan samarbeta för att skapa effektiva formsystem.

1. Industriell design och utveckling: från marknadsefterfrågan till 3D-modell

Det första steget i formutveckling börjar med Industriell Utveckling och Design, som fokuserar på den exakta kopplingen mellan produktfunktioner och produktionsbehov:

Efterfrågeanalys: Bestäm formparametrar baserat på produktspecifikationer, användarfeedback och förväntad produktion;

3D-modelleringsoptimering: konstruktörer konverterar produktmodeller till strukturer som uppfyller kraven för plastinsprutningsformdesign för att säkerställa att detaljer som formens lutning, väggtjocklek och delningslinjer kan implementeras;

Bedömning av tillverkningsbarhet: Att balansera estetik och produktionseffektivitet för att undvika flaskhalsar i sen produktion.

2. Materialval: nyckeln till att bestämma formens livslängd och prestanda

Vid design av formsprutningsverktyg har materialet en direkt relation till kostnad och hållbarhet:

Vanliga material: Höghållfast legerat stål (såsom P20, H13) är lämpligt för massproduktion, medan aluminiumformar används för snabb prototypverifiering;

Prestandaöverväganden: hög temperaturbeständighet, kemisk korrosionsbeständighet och anpassningsförmåga hos komplexa delar;

Värmebehandlingsprocess: förbättra hårdheten genom kylning, anlöpning och andra processer för att minska produktionsdeformation.

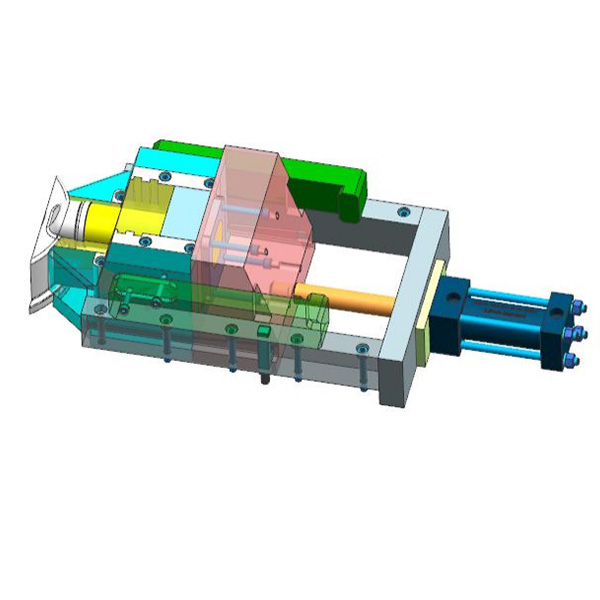

3. Precisionstillverkning: CNC- och EDM-teknik uppnår noggrannhet på mikronnivå

Formtillverkningsstadiet förlitar sig på högprecisionsteknik:

CNC-bearbetning (CNC): skapar kärnform, hålrum och löpkanalsystem, med toleranser kontrollerade inom ±0,01 mm;

Elektrisk gnistbearbetning (EDM): hanterar komplexa geometriska former för att säkerställa ytfinish;

Optimering av kylsystem: Bädda in högeffektiva kylkanaler genom formsprutning av plast för att förkorta produktionscyklerna.

4. Verifiering av testmodell: praktisk testning och parameterjustering

Innan formen tas i produktion måste den genomgå strikt verifiering:

Modifieringstestfas: upptäcka defekter i delstorlek och ytfel (såsom krympmärken och flagor);

Processfelsökning: Justera injektionstryck, temperatur och kyltid för att lösa problemet med skevhet eller otillräcklig fyllning;

Massproduktion uppfyller standarder: Säkerställ att formen uppfyller industriella designmål och uppnår en avkastningsgrad på mer än 95 %.

5. Underhåll och uppgradering: Obligatoriska kurser för att förlänga formens livslängd

Regelbundet underhåll är kärnan i att säkerställa en ekonomisk design av formsprutningsverktyg:

Rengöring och rostskydd: ta bort kvarvarande harts för att undvika korrosion;

Byt ut slitdelar: Kontrollera regelbundet slitdelar som rörhylsor, styrpelare etc.;

Iterativ uppgradering: anpassa sig till förändringar i produktdesign och integrera i de senaste industritrenderna.

【Slutsats】

Från konceptdesign till massproduktion och underhåll har formutveckling blivit en motor för effektiv innovation inom tillverkningsindustrin genom att integrera tre pelare: industriell design och utveckling, design av formsprutningsverktyg och design av formsprutningsformar av plast. Med den intelligenta teknikens genomslagskraft kommer formutvecklingen att utvecklas ytterligare mot digitalisering och snabba svar i framtiden.